Традиционный ситовый анализ малопригоден для автоматизации. Попытки создания ситового гранулометра предпринимались, но дальше единичных образцов дело не пошло. Необходимы были потоковые приборы. Ультразвуковые имеют существенные недостатки. Необходимы демагнетизация и деаэрация пульпы. Это существенно усложняет и удорожает прибор. В начале 60-х годов я обратил внимание на два обстоятельства:

Связав вместе эти два фактора и проведя собственные исследования, я доказал, что измеряя средний диаметр только крупных классов, можно иметь достоверную информацию о любом выбранном контрольном классе в анализируемой пульпе.

Результатом дальнейших моих поисков явилось создание прямого контактного метода измерения крупности частиц и гранулометра МИКРОН.

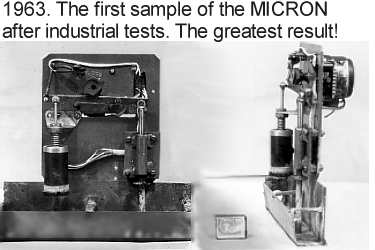

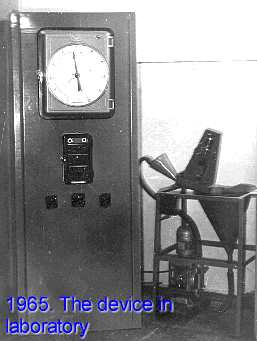

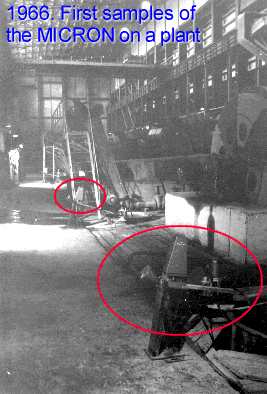

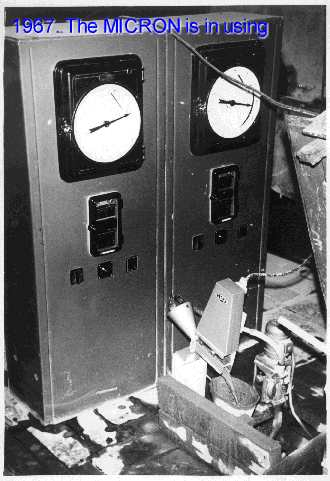

Эволюция МИКРОНа приведена на фотографиях: